Proces projektowania i produkcji czapki dziewiarskiej

Produkcja czapki na zlecenie Klienta wygląda w większości przypadków podobnie. Producent otrzymuje projekt, na podstawie którego ma wykonać czapkę. Po wstępnej konsultacji z Klientem zabiera się do pracy (czyli robi sampla i po jego akceptacji rozpoczyna się produkcja właściwa). Jednak „zabranie się do pracy” przez producenta to dosyć złożony proces i Klient nie zawsze wie jak wyglądają jego szczegóły. W tym poście chciałbym go rozbić na czynniki pierwsze i pokazać, na jakie parametry i szczegóły produktu można wpływać. Klient nie zawsze ma wiedzę o tym, które parametry czapki można zmieniać. Bardzo często swoją wiedzę opiera na czapkach, które najczęściej widział gdzieś wcześniej w sklepie lub internecie.

Produkcja czapki na zlecenie Klienta wygląda w większości przypadków podobnie. Producent otrzymuje projekt, na podstawie którego ma wykonać czapkę. Po wstępnej konsultacji z Klientem zabiera się do pracy (czyli robi sampla i po jego akceptacji rozpoczyna się produkcja właściwa). Jednak „zabranie się do pracy” przez producenta to dosyć złożony proces i Klient nie zawsze wie jak wyglądają jego szczegóły. W tym poście chciałbym go rozbić na czynniki pierwsze i pokazać, na jakie parametry i szczegóły produktu można wpływać. Klient nie zawsze ma wiedzę o tym, które parametry czapki można zmieniać. Bardzo często swoją wiedzę opiera na czapkach, które najczęściej widział gdzieś wcześniej w sklepie lub internecie.

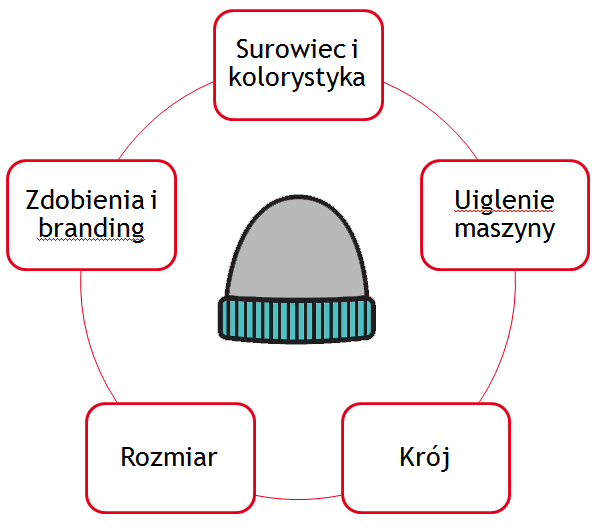

Celem tego postu jest pokazanie, z jakich elementów składa się proces projektowania i produkcji czapki. Poniższy schemat i lista to ogólne omówienie najważniejszych parametrów. Każdy z nich opiszę dokładnie w przyszłości, w kolejnych postach na tym blogu.

Surowiec i kolorystyka

Pierwszym etapem determinującym dalszą pracę jest wybór surowca czyli przędzy. Te najbardziej popularne to m.in. akryl, wełna, bawełna i ich mieszanki. Rzadziej spotykane, ale za to ciekawsze są różne odmiany powyższych przędz np. niedoprzęd, przędza odcinkowo barwiona lub drapana. Do najbardziej szlachetnych surowców możemy zaliczyć wełnę merynosów (ang. merino wool) lub kaszmir. Różnią się one pomiędzy sobą nie tylko jakością i „chwytem”(czyli jak je odczuwamy podczas noszenia), ale przede wszystkim ceną, dostępną kolorystyką i parametrami technicznymi. Wybór surowca wpływa nierzadko na dalsze etapy przygotowania produktu (np. sitodruk najlepiej aplikować na dzianinę bawełnianą, akryl średnio się do tego nadaje).

Uiglenie maszyny dziewiarskiej

Parametr ten definiuje ile igieł dziewiarskich przypada na jeden cal. Im wyższe uiglenie, tym więcej igieł przypada na jeden cal, więc są one siłą rzeczy drobniejsze. Dlatego na większym uigleniu stosować można cieńsze nitki, przez co sama dzianina jest też cieńsza, a wzory jakie na niej można uzyskać żakardem – dokładniejsze. Uiglenie determinuje wygląd samej dzianiny, jej grubość i strukturę. Czapki robi się na maszynach z zakresu 3”-12” (najpopularniejsze w naszej firmie to 10” i 7”). Grube czapki robione ręcznie na drutach odpowiadają uigleniu 1”-2”. Skarpetki dla odmiany produkowane są na maszynach o większym uigleniu (cienka dzianina bawełniana).

Krój czapki

Maszyna dziewiarska produkuje tak zwany rękaw (dzianina robiona na okrągło, bez szwa z tyłu) lub płachtę prostokątną, która potem zszywana jest w czapkę (w takiej czapce pojawia się szew z tyłu). Ten drugi wariant jest najpopularniejszy. Krój czapki to określenie dalszej obróbki płachty materiału z maszyny dziewiarskiej. Chodzi tu głównie o szycie. To właśnie szwaczka swoją pracą determinuje ostateczny kształt i krój czapki. Czapki mogę mieć różne kształty i formy (wywijane, proste, z pomponem, z podszewką polarową, w kształcie pilotki-uszatki, dwustronne itd.) Możliwości są tu bardzo duże i zależą od wyobraźni projektanta.

Rozmiar czapki

Dobrów rozmiaru dla czapek dziewiarskich jest stosunkowo prosty. W czapkach dla dorosłych i młodzieży przyjmuje się z reguły jeden uniwersalny rozmiar. Wynika to z tego, że dzianina jest dosyć ciągliwa, przez co dobrze dopasowuje się do rozmiaru głowy. Sprawa delikatnie komplikuje się w przypadku czapek dla dzieci. Rozmiar dopasowuje się do danej grupy wiekowej i wyraża się go obwodem głowy. Z racji na wspomnianą wyżej elastyczność dzianiny dziewiarskiej rozmiary są często wyrażane w przedziałach np. 44-46, 48-50.

Zdobienia i branding

Ważnym aspektem każdego ubrania jest jego metkowanie i branding. Oprócz typowego przepisu prania istotne jest obrandowanie ubrania, czyli wszelkiej maści metki, wszywki i etykiety papierowe. Oprócz samego brandingu czapka jest często zdobiona w różny sposób, co jest oczywiście istotnym elementem jej design’u. Poniżej wymieniłem najpopularniejsze metody zdobień odzieży:

- haft komputerowy,

- żakard,

- naszywki,

- metki żakardowe,

- sitodruk,

- skórki,

- cekiny,

- dżety.

Warto zwrócić uwagę, że nie istnieje praktycznie firma, która jest w stanie zrobić wszystko wewnętrznie. Dotyczy to szczególnie zdobień odzieży. Bardzo często hafty wykonuje zewnętrzna hafciarnia, a metki i skórki zamawiane są u zewnętrznego dostawcy. Jest to całkiem naturalne zjawisko nie tylko w branży odzieżowej, ale w wielu innych sektorach. Na ostateczną formę produktu gotowego do sprzedaży pracuje kilku dostawców. Pamiętajmy więc, że jeśli mamy już sprawdzonego dostawcę (np. metek, naszywek cz haftów) to warto powierzyć im część prac w której są specjalistami. Nie ma sensu robić wszystkiego na siłę w jednej firmie, jeśli w danej dziedzinie mamy własnych, sprawdzonych i zaufanych dostawców.

Nie zapominajmy, że wszystkie powyższe czynniki wpływają na siebie bezpośrednio i powinniśmy je traktować jako naczynia połączone. Przykładowo:

- Nie na każdym surowcu można zaaplikować sitodruk.

- Bardzo grube dzianiny (niskie uiglenie) nie zawsze nadają się do wyhaftowania. Nie da się również zrobić na nich wyraźnego żakardu. Dla grubych dzianin robi się raczej różnego rodzaju struktury wypukłe w dzianinie.

- Różne uiglenia maszyn wymagają różnych przędz, dlatego zdecydowanie się na konkretną grubość i strukturę dzianiny determinuje nam też surowiec i kolorystykę jaką dysponujemy.

Dlatego niezmiernie istotne jest zastanowienie się nad wszystkimi szczegółami na samym początku, jeszcze przed rozpoczęciem samplingu. Pozwoli to dobrze zaplanować produkcję i uniknąć różnych komplikacji. Przykładowo: zmiana haftu na sitodruk, powoduje rozpoczęcie procesu tworzenia ubrania praktycznie od początku. Jeśli wcześniej decydowaliśmy się na akryl, to teraz musimy zmienić go na bawełnę (bo ta najlepiej nadaje się do sitodruku). Bawełna ma najczęściej zupełnie inną kolorystykę niż akryl. Dodatkowo bawełna ma inne parametry techniczne, więc cały program dziewiarski musi być poprawiany. Jeśli zamówiliśmy już metki z przepisem prania (na których najczęściej jest wymieniony skład surowcowy), to musimy zamówić nową partię. Przykładów takich jest wiele, dlatego należy całościowo i jak najdokładniej przemyśleć wygląd i konstrukcję przyszłego produktu. Pozwoli nam to uniknąć sytuacji takich jak powyżej, które po prostu odwlekają termin realizacji.

Post ten jest krótkim wstępem do całego procesu produkcji czapek. Każdy z powyższych punktów będę rozwijał w kolejnych postach. Jeśli macie jakieś pytania lub sugestie zapraszam do komentowania.

Brawo. Gratulacje dla autora